現代企業對包裝的定義

包裝並不是一件很簡單的事!比如搬家時打包行李,我們會將衣物放到一起,日用品歸到一類,不常用的放到一個箱子裏,這樣在取的時候就會更條理更方便。產品打包的道理也是如此,但面對的就不是幾件行李了,而是成千上萬流水線產出的產品,這就需要有智能化、系統化的設計解決方案。

在工業製造中,如果說前端解決的是產品生產問題,那後道聚焦的就是產品的包裝問題。過去企業生產效率不高,往往依靠人力進行產品包裝;進入工業4.0時期後,全自動化、信息化、智能化的產線成企業「標配」,單靠人力已無法滿足日益增長的生產需求。

當前,雖然整個包裝行業技術應用水平有所提升,但仍有大量企業無法在「產品打包」與「流水線式服務」間建立有效通道,成為亟待解決的難題。

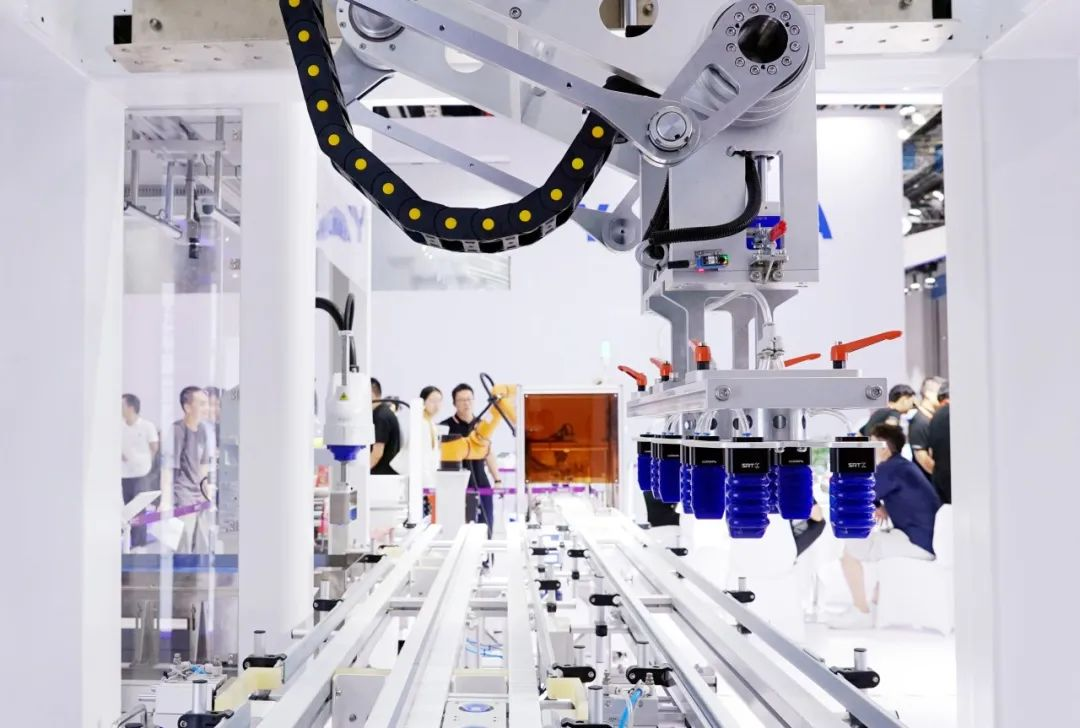

憑借多年積累的自動化產線升級經驗,SRT不斷拓寬行業界限,正在向生產效率高、自動化程度高、可靠性好、靈活性強、技術含量高的後道包裝行業挺進。通過將工業機器人、柔性末端夾具、機器視覺、包裝機械設備等進行優化串聯,打造出擁有簡單自由度、中高負載、柔性化、標準化,以及兼容多種物料輸送單元機構的一體化包裝應用平臺,即SRT移載機器人應用平臺,引領包裝生產向集成化、高效化、智能化方向發展。

【SRT移載機器人應用平臺】

讓包裝線化零為整

「一條龍」式作業引領包裝行業價值革命

包裝行業錯綜復雜。產品包裝種類多,相關產品特性、包裝材料、客戶要求差異大;據調查發現,在邁向自動化包裝的進程中,包裝設備對機器人的負載能力要求較高,對機器人的自由度範圍卻沒有明確要求。SRT移載機器人應用平臺充分迎合市場需求,去掉傳統生產中冗雜的包裝步驟,用技術打通生產「斷點」,將原本分散的包裝線化零為整,形成全方位一體化的後道包裝全新應用。

【搭載視覺檢測功能的抓取裝盒及輸送理料標準化工作站】

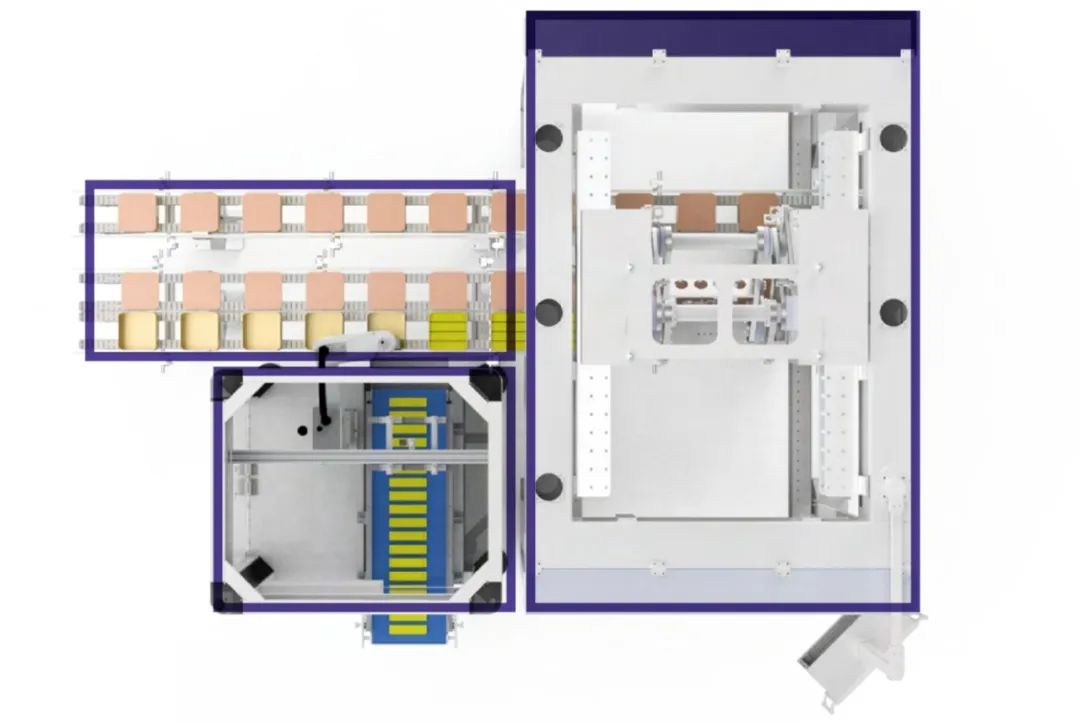

SRT移載機器人應用平臺整體由三部分構成,分別為物料輸送及理料系統、抓取裝盒及輸送理料標準化工作站、抓取及裝載標準化工作站。平臺采用模塊化設計,將各單機緊密串聯為一條自動化生產線,實現了外包裝盒/箱輸送、物料位置檢測、物料抓取、裝盒、扣蓋、裝箱的全自動化作業,生產節拍≥20次/分鐘。

【抓取及裝載標準化工作站】

三向賦能聚合力

各司其職提高包裝質量和生產效率

在物料位置檢測方面,采用AI深度學習檢測算法與傳統視覺算法相結合的方式進行檢測,移載機器人抓取物料的重復定位精度高,極大保障了投放位置的準確性,快速高效。

在物料抓取方面,移載機器人搭載多套不同結構的抓手機構,並采用SRT自主研發的SFG柔性夾爪執行物品的抓取、裝盒、扣蓋、裝箱等作業。柔性夾爪兼容性強,可適應多種物料種類及包裝材料規格;搭配快換裝置滿足了人工和自動化等多種上下料需求。

在車間部署方面,SRT移載機器人應用平臺整機占用的場地只有3*4.5m,其中各單機進行了標準化設計,結構小巧,可以根據實際生產工藝需要,進行多種組合後擺放在適合的工位,完成自動化生產線的布置,從而滿足各種大批量生產的需要。

【柔性夾爪進行物料抓取】

與人工相比,SRT移載機器人應用平臺在生產效率上提高了30%,可完全代替部分人工保證產線的24小時不間斷生產,真正為客戶實現了「優質、高效、降本」的自動化生產。SRT移載機器人應用平臺操作簡單易上手,標準化程度高,非常適用於食品行業(如牛奶、巧克力、糖果、餅幹、蛋卷等)的二次包裝;此外,平臺在非食品行業(如保溫杯、五金、化妝品、日化產品等)的裝盒/裝箱作業中同樣能發揮出優質效能。

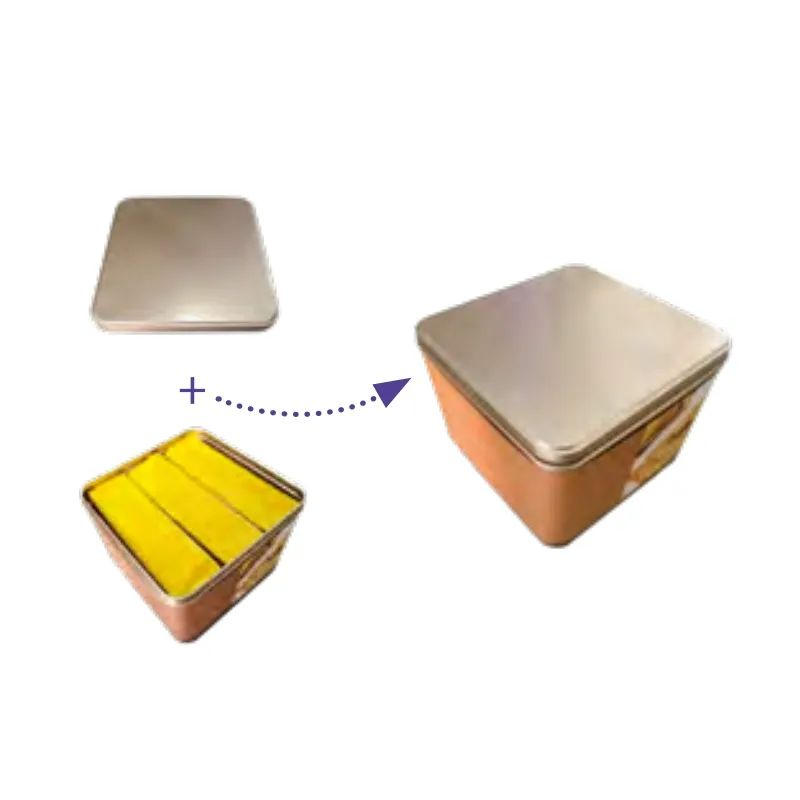

食品行業【袋裝蛋卷包裝案例】

本案例通過使用SRT移載機器人應用平臺,完成袋裝蛋卷的物料輸送、抓取裝盒、蓋盒等全流程作業,為客戶大大提高了生產節奏,帶動銷售創造出更多經濟價值。

輸送及理料系統

第一步 將盒蓋、盒體等物料放入「輸送及理料系統」中,僅使用極少人工配合盒體的上料即可;

抓取裝盒及輸送理料

第二步 在抓取裝盒、輸送理料標準化工作站內,視覺檢測位置通過移載機器人從輸送線上抓取物料,進行依次裝盒;

裝載及蓋盒

第三步 裝盒完畢後物品流入「抓取、裝載標準化工作站」內,利用二軸機器人抓取盒蓋並進行蓋盒作業,最後輸出成品。

移載機器人應用平臺是SRT將產品協同創新、技術引領能力和綜合解決方案的供應能力融合發展的一個縮影。SRT長久致力於i-EOAT創新型末端執行器的自主研發工作,近年來得益於國內製造業的轉型升級,帶動自動化、智能化、數字化生產裝備的爆發式增長。在此期間,SRT結合大量生產案例不斷進行技術升級,從單一工業末端執行器生產逐漸向產業供應鏈上下遊延伸,已初步成長為可提供全生命周期的整體解決方案服務商,並將持續為廣大行業客戶創造更大生產價值,以科技創新助推新質生產力的躍遷升級。