/ 异形车灯抓取方案 /

某汽车生产制造企业

客户方案

异形车灯形状各异,产品迭代快。为满足不同车灯尺寸的生产需求,客户对已有产线进行改造升级,采用“气缸+吸盘”的组合模式抓取车灯外壳。

方案弊端

“气缸+吸盘”的组合设计繁琐,占地面积大且费用高,不适用于狭窄局促的生产空间;

该方案并未完全满足客户对末端夹具轻量化的需求,且由于组合设计方案流程复杂,线路较多,并不利于出现故障后的快速排查,耗时长。

从汽车车灯到市面上多数异形、易损工件的抓取,客户该如何精准选择一套柔性抓取解决方案,来满足对不同形态工件的生产需求?

/ 全新i-EOAT柔性抓取方案 /

专业的异形易损工件搬运夹具

方案概述

对i-EOAT柔性末端执行器的钻研及应用,SRT一直致力于把工业级“灵巧手”做到极致。汽车制造具有较快的生产节奏,汽车车灯生产作为汽车行业的重要组成部分,对工艺的要求尤为严谨。

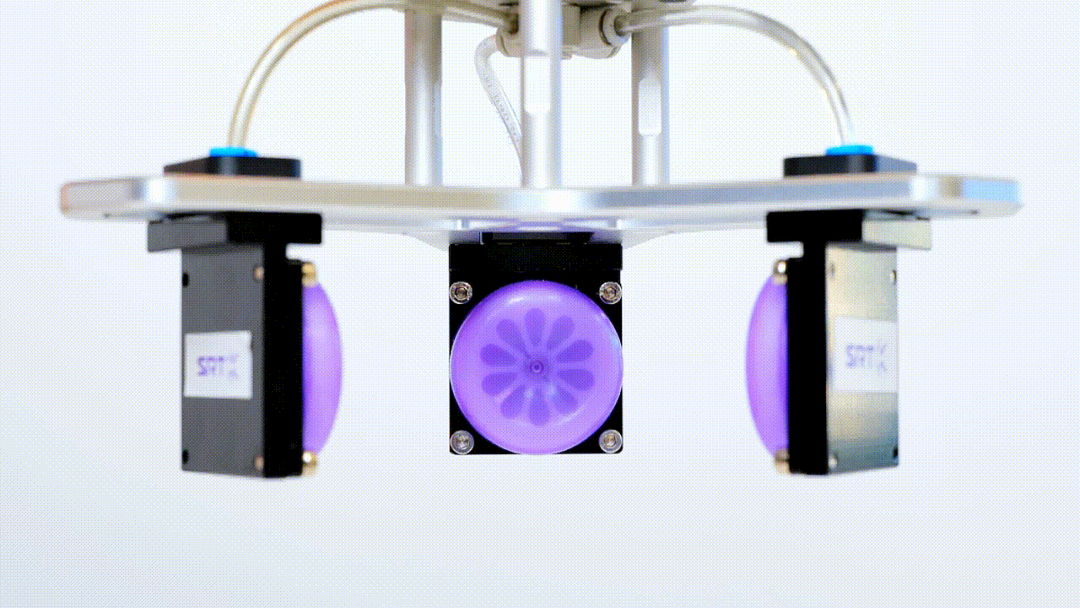

为应对像汽车一类兼具技术密集型和劳动密集型的行业需要,SRT研发出一款颠覆式、自带柔性的软体夹具——NBM灵巧气囊模块。

它是专门针对汽车车灯等形状特殊、且难以抓取的异形工件,为满足企业生产过程中高精度、低磨损、轻量化要求,提出的一种新型柔性化抓取方案。NBM可以有效避免对工件抓取面的损伤,其结构简单,对空间作业要求不高,并可降低装配、调试人员的劳动强度。

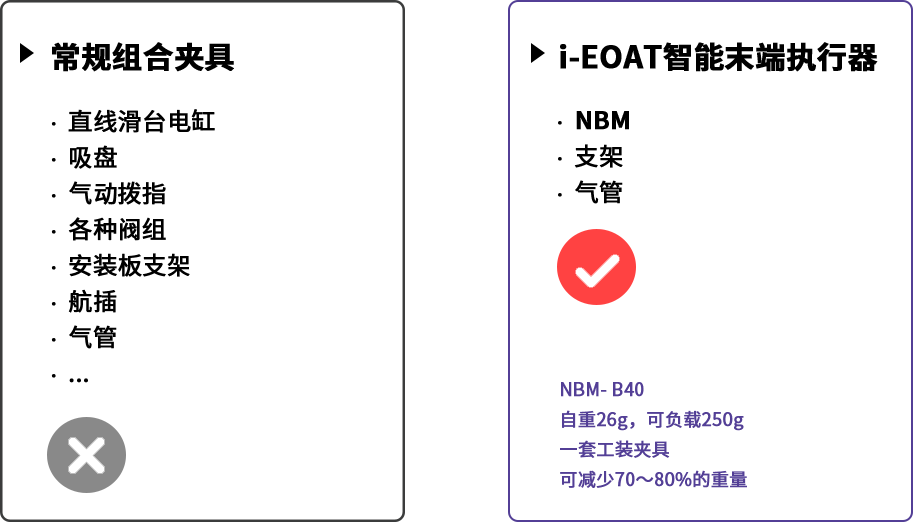

创新优势

汽车车灯生产过程中会出现不同的问题与缺陷,其中99%是可以在制造时避免的。基于NBM的柔性抓取解决方案能够利用模块化设计,借助灵活的操控力,布置多角度的抓取点位,克服了空间狭小等不良因素的影响,完成汽车车灯等异形工件的搬运,提高异形工件生产的质量与水平。

柔性化

占用空间小,不受限于原有产线布局,对部署空间大小无太多要求;

轻量化

极简设计,降低工艺复杂性,与传统夹具相比,重量更轻、更灵活。

产品特色

异形工件品类多,规格尺寸不一,末端夹具需满足行程范围大、力控精准、负载范围大的特点,NBM可满足上述需求:

NBM通过膨胀和收缩,改变胶体外形状态,达到与异形工件紧密结合的目的,实现稳定、牢固的抓取及转运;

夹持力和负载大,在高速运行的同时柔性抓取,适合协作机器人复杂且快速的运动;

体积小,重量轻,可集成多个NBM并排使用,提高效率;

标准化程度高,兼容不同尺寸规格、重量的异形工件,解决了保温杯、车灯罩、仪表盘、空调面板、电器控制面板、键盘鼠标面壳、注塑行业的异形工件移载难题。

NBM的拓展与应用

生产中,选用合适、灵活的i-EOAT工具以及柔性的解决方案,有利于降低自动化升级的部署成本,显著提高整个自动化进程的协作性。未来,SRT将不断迭代更多柔性夹爪系列产品,持续拓宽柔性夹爪应用边界,满足更多工业自动化行业的生产需要。

扩展—多款NBM安装方式

★

注:

- NBM-B30厚度为16.37mm,最小可以探入约18mm缝隙内;

- NBM-B13厚度为12.5mm,最小可探入约14mm缝隙内;

【自重及负载】

- NBM-B13自重为05g,单个可负载50g重的对象;

- NBM-B20自重为10g,单个可负载100g重的对象;

- NBM-B30自重为16g,单个可负载125g重的对象;

- NBM-B40自重为26g,单个可负载250g重的对象;