傳統測溫工藝場景現狀

測溫作業流程多且耗時長

保溫性能作為保溫杯的核心功能,需要在復雜的製程中經歷三道測溫反復檢驗,以降低工藝損耗、確保產品品質。

行業痛點問題

環境因素影響帶來的人工不確定性

傳統測溫機采用熱風管持續加熱,再用人手觸摸感知判斷杯子外壁是否發熱進行質檢,不僅依賴人工經驗,且設備能耗高,致使夏季作業環境溫度可達40℃以上,存在招工難、品控難、降本難、無法自動化的現象。

保溫杯測溫應用的產品化挑戰

技術革命伴隨著產品破局的四大難點

易失敗

不銹鋼表面高反光

對外界幹擾很敏感,測溫易失敗

精度差

環境溫度波動

相機漂移和偏差致使直接測量精度差

難度高

小批量、多品種生產

產品不固定,算法通用難度高

限製多

替代人工感知,減人增效

產品設計限製多

創新突破

熱影測溫儀乘「智」而上

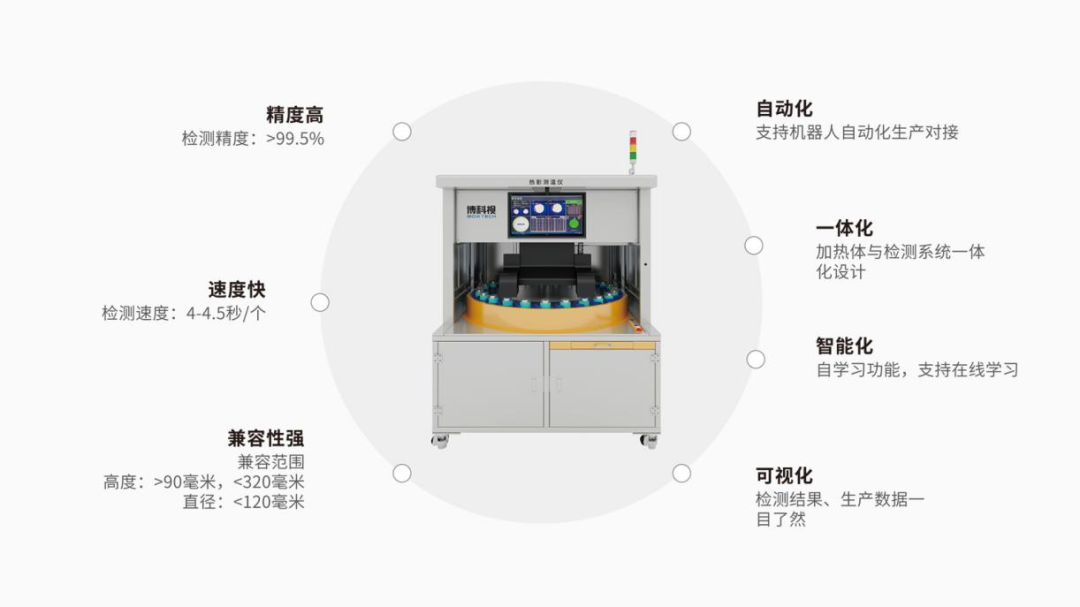

熱影測溫儀產品與自動化應用方案引入熱成像機器視覺和人工智能技術,可根據客戶要求準確判定燙杯、溫杯與良品杯,使保溫杯測溫工藝實現自動化與數字化,既減少了能耗,又取得了良好的社會經濟價值。

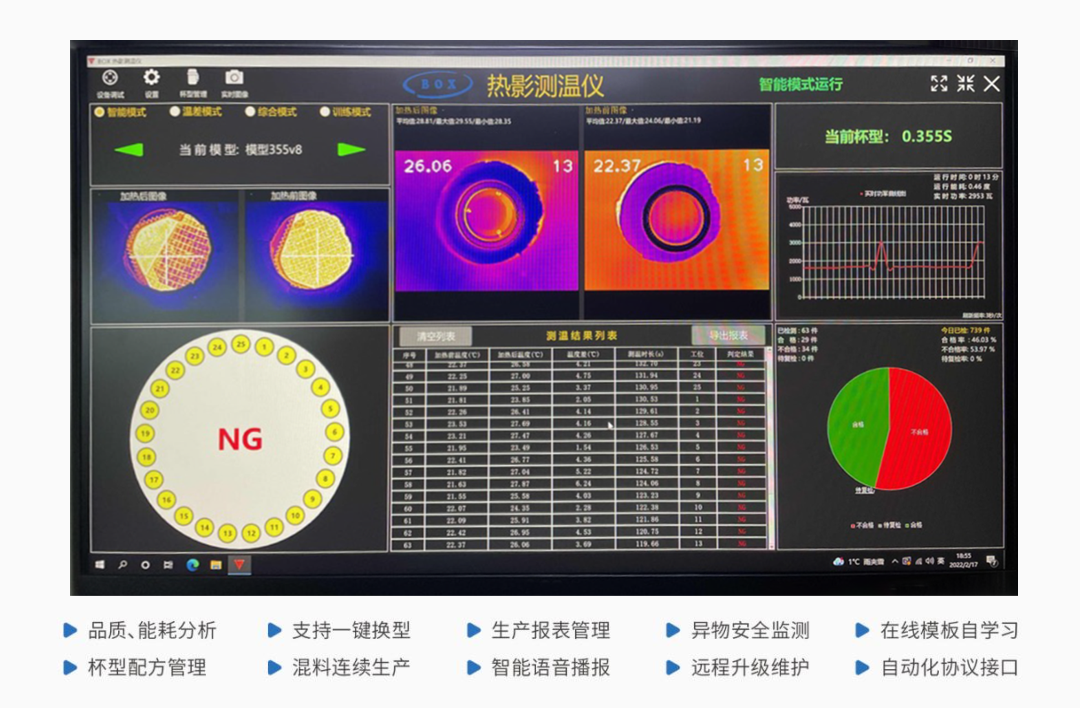

核心特性與優勢

作業穩、準、專、精、快

相比於傳統的測溫機,熱影測溫儀的主要優勢是測溫準確,節能低碳,支持自動化與數字化。

【點擊圖片放大後可查看詳細信息】

保溫杯測溫自動線

高產能,兩種測溫方式拓寬安裝路徑

熱影測溫儀自動化測溫主要有兩種應用方式:集中式測溫、連線式測溫。

集中式測溫線采用三臺熱影測溫儀串聯的方式,通過中控系統控製三臺機器人獨立工作,可以實現單班2.5W只杯子的測溫產能。

集中上下料,人員效率更高

一道二道測溫可復用,提高利用率

每臺設備可獨立生產,提高靈活性

中控平臺一鍵換型、數字化看板提高管理效益

小時平均產能:2400-2550個/小時

連線式測溫通過加裝在產線上,可直接替代人工完成測溫作業,無需轉運,投資小、回報快。

可快速嵌入到產線上實現自動測溫,實現減人

擴大或級聯緩存區後,一人可管多臺測溫儀

產能:800-850個/小時

實踐案例分享

產能釋放,助力保溫杯客戶尋求增量空間

企業介紹

浙江福川家居用品有限公司創立於2011年,位於浙江省金華市,是一家專業生產不銹鋼真空保溫器皿的「高新技術企業」,其產品遠銷歐美、中東、東南亞等國家和地區。

建設要點

該條保溫杯自動測溫線部署在福川新工廠一樓的測溫車間,產線采用3臺熱影測溫儀機器人工作站,結合可升降輸送平臺、中控系統、數字化平臺,共同構成了保溫杯智能測溫工作站。

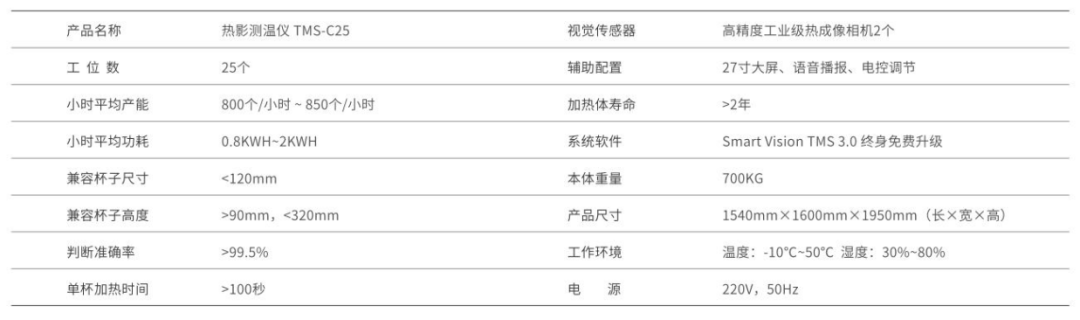

產品名稱:保溫杯智能測溫工作站TMS-C25-3

尺寸規格:L7000mm*W2500mm*H2000mm

判斷準確率:>99.9%

電源:220V,50Hz

項目成效

數據顯示,該條保溫杯測溫產線能夠同時滿足客戶提升產能、減少人工/返工、節能降耗及管理提升等多方面需求,助力實現數智化騰飛。

小時平均產能:2400-2550個/小時

單班:2.5w

減人增效:作業人員由4人減少至2人

節能降耗:日能耗由450KWH降至90KWH

減少返工:良率提升至99.9%以上,減少約2%返工

管理提升:品控管理數字化、可追溯

回報周期:預計單班投資回報周期為約1.6年,雙班投資回報周期為約0.8年

廣闊的應用前景與發展空間

行業需求大,頭部客戶使用率高

在國內,70%的保溫杯製造都集中於被稱為「世界五金之都」的浙江永康,其年產保溫杯數量可達6億只。這表明,僅永康地區,測溫需求已超過18億次。

測溫自動線解決方案可覆蓋95%的保溫杯檢測需求,因此,眾多保溫杯生產企業紛紛加入到推動工廠數字化轉型的「大軍」中來。目前,多個行業頭部客戶如膳魔師、安勝、雄泰、福川、飛洋、奧度等,已成功將該方案應用到生產線上。