在某知名大型半導體廠商的晶圓原料自動化物流倉庫內,由SRT自主設計的晶圓/原料自動化立體倉庫整體解決方案已經正式投入使用,4臺潛伏式AGV在根據需求指令井然有序的完成晶圓原料的入庫、出庫作業。

SRT通過充分利用立體存儲空間,實現了員工半自動存揀的一體化統一調度,大大優化了揀選時間及揀選效率。

項目背景

當前,面對新興消費電子市場以及汽車電子等科技產業的的快速發展,半導體行業規模近幾年迅速增長。作為一家集芯片設計、晶圓製造和封裝測試業務於一體的半導體行業「老牌」上市公司,這家知名半導體廠商正在積極提升晶圓原料的全流程智慧化管理水平,希望通過加大對垂直空間的利用率,以提高企業的生產力和綜合管理效率。

2023年3月,客戶開始啟動對晶圓原料自動化物流倉庫的建設項目。建設的具體需求主要集中在:

01解決倉庫操作效率低問題

以往人工揀選需要在貨架間反復奔跑,「非直接操作作業」時間線拉長,導致人工揀選效率低,揀貨準確率低。

02高存儲與高柔性並存

現有倉庫采用隔板貨架存儲,高度低、通道多、空間浪費嚴重,且不利於應對潛在的即時擴展需求。

03最大化降低庫存管理難度

業務涉及晶圓包、8寸晶圓原料、12寸晶圓原料等多種類商品,且ToB、ToC業務混合作業,揀選復雜程度高,需精確控製庫存,以保證數據的準確性和實時性。

在完全滿足以上項目需求的前提下,如何既能快速部署又能減少投入成本的實現倉庫空間利用率最大化,成為了SRT首先思考的問題。

SRT長期致力於i-EOAT創新型末端執行器的自主研發工作,近年來得益於國內製造業的轉型升級,帶動自動化、智能化、數字化生產裝備的爆發式增長。在此期間,SRT結合大量生產案例不斷摸索嘗試,完成了由產品協同創新、技術引領能力向全生命周期綜合方案解決能力的躍遷升級。

依托強大的綜合方案建設能力以及豐富的項目經驗,經過多套自動化立體倉方案比對與數據模型測算,最終客戶與SRT達成合作。該項目在不到4個月內快速完成部署,於7月下旬成功上線。目前,SRT晶圓/原料自動化立體倉儲已經順利完成驗收,助力客戶實現了立體倉儲從無到有、從傳統「人找貨」到「貨找人」的快速轉變。

項目方案

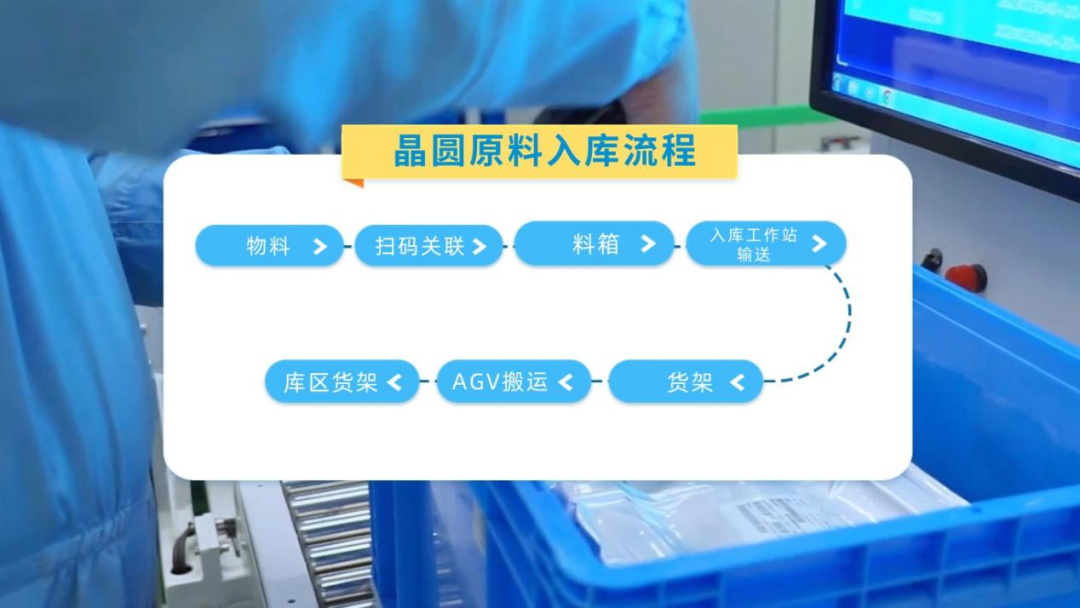

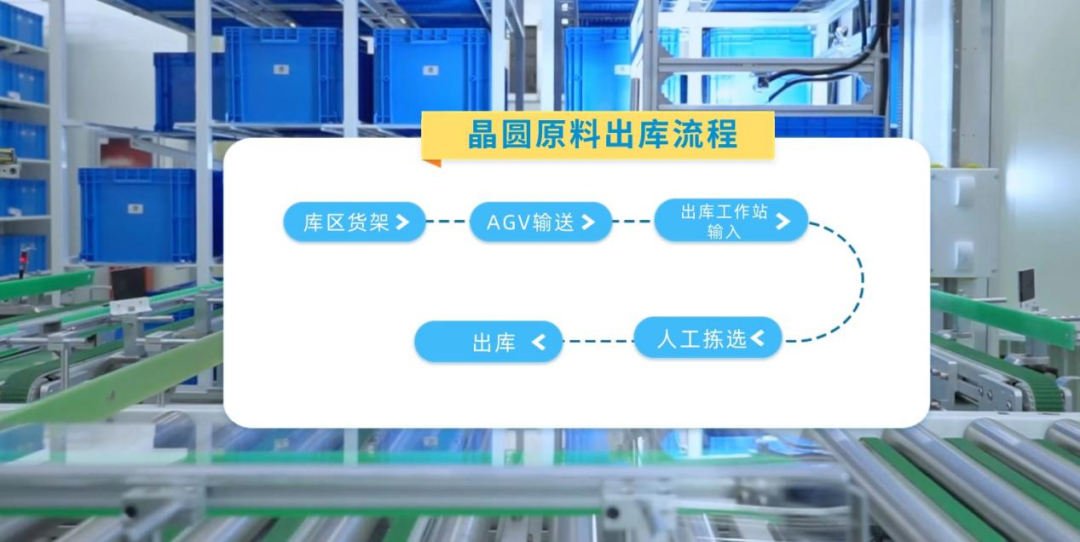

SRT充分利用倉庫立體空間為倉庫擴容,300平方米的晶圓/原料自動化立體倉庫內可容納17個貨架,每個貨架裝載30個料箱,保持了箱式揀選的高效率優勢。其中還包含了AGV系統、WMS庫位管理系統、上下料機械手、視覺等,實現了晶圓產品原料的自動化存儲以及分級上下料,並為後期整個產業園區的物流自動化提供高標準的檢驗成果。其作業流程參考如下:

項目亮點

以人為先 效率提升近4倍

此次采用的SRT晶圓原料自動化出入庫揀選方案,密集立體式存儲將員工的走動距離縮短了50%以上,降低了員工的勞動強度,上架及揀貨效率提升近4倍,準確率達99.99%,最大化滿足商品出入庫效率及貨物的分揀精準度。該方案操作簡單,系統易用性好,員工短時間培訓即可上崗工作。同時,該方案在設計和操作流程上充分考慮了人體工學,關註員工的舒適度和健康。

存儲能力提升4倍 靈活應對業務波動

5層貨箱密集存儲於2.9米高的貨架上,既滿足了業務高峰時對高庫容的需求,還可以靈活按需調整,賦能客戶應對未來的業務波動,及時響應市場需求。

高效智能庫存管理 支持多品類SKU

支持全品類商品的存儲和揀選,並能滿足客戶倉內多品類SKU的需求;可根據第二天的出庫預測,在夜間或者空閑時間進行自動貨位調整。動態支持ToB、ToC業務操作。

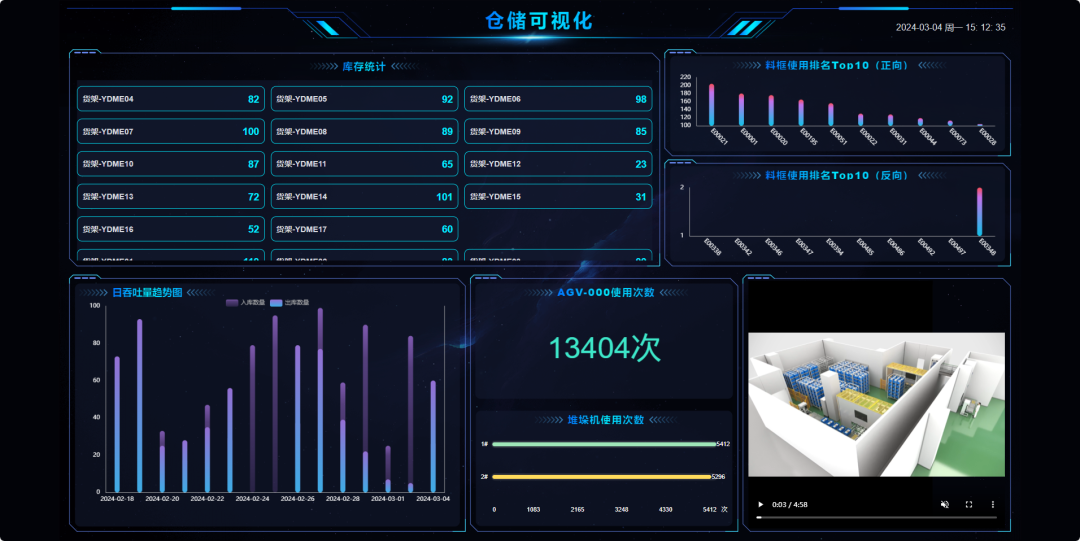

【數據可視化大屏】

客户成就

「這是一場合作性的開端,方案的另一個優勢在於SRT幫助我們的員工創造了吸引力與舒適度並存的工作環境。通過采用移動機器人搬運貨架至庫區及工作站,一方面,實現了晶圓產品原料的自動化存儲以及分級上下料的自動化作業;另一方面,借助SRT的科技力量,幫助我們進一步優化傳統人工「非直接操作作業」向「直接揀選作業」的升級。例如,原來一個倉庫揀選員全天不停往返至少需要上萬步的跑動,占據全天工作時長的50%-70%左右,SRT通過AGV密集庫的建設,既大幅度減少了揀選員的行走距離,降低了他們的勞動強度,同時在存儲密度、降低晶圓損耗值方面也非常有優勢,這讓我們和SRT都感到非常自豪。」

——知名大型半導體廠商 項目負責人